射芯机的制芯个数与铸造工艺

冷芯盒树脂和活化剂的化学特征传统的酚尿烷基冷芯盒法,粘结剂由两部分组成,为含溶剂的聚醚酚醛和聚异氢酸酯溶液。酚醛树脂和聚异氢酸酯通常用溶剂稀释。然而聚异氢酸酯和酚醛树脂的极性不同,与这两组分匹配的溶剂加入量也不同。其加入量是既不能使反应进行,也不能使粘结剂自行固化。比如适用于酚醛树脂的溶剂不适用于聚异氢酸酯,这种情况确实如此,采用非极性溶剂结果恰恰相反。非极性溶剂为高沸点的芳烃碳氢化合物(通常为其混合物),在常压下其沸点高于150℃,高沸点酯也可作为极性溶剂。尽管聚异氢酸酯对铸造工业有许多优点,但与其配用的高沸点极性溶剂在制芯和造型过程中会产生很多挥发物,尤其在浇注以后,由此带来很多缺点。在高温浇注情况下,由于粘结剂热分解产生新的、稳定的新组分。由于芳烃碳氢化合物的存在,浇注过程中通常会产生苯、甲苯和二甲苯,这些化合物在高温下具有很高的热稳定性。HA研制的新型冷芯盒树脂的组成却与上述不同,在树脂和活化剂中,采用植物基的菜油甲酯代替高沸点的芳烃溶剂。该溶剂具有沸点高、粘高低、环保、气味小、等优点可以满足树脂的各种性能要求,特别是其为非易燃品,运输和贮存方便,降低了铸造车间的隐患!所需的硬化气体为胺类,按其闪点可分为:DMEA的闪点36~38℃;DMIA的闪点65~68℃;TEA的闪点87~89℃。

射芯机的制芯个数重要。应尽可能避免用25L的射芯机来射1kg的芯子。否则,200kg的型砂将要耗用该射芯机大约3h的工作时间。在室外温度超过30℃以上时,型砂存放3h后,将会给砂芯装配带来问题。事实上,温度每升高10℃,反应速度将加快1倍。在安装射芯机和汽化设备时常见的一点是安装一只干燥器。众所周知,冷芯盒中的活化剂会与空气中的水分发生反应,形成聚尿素和CO2。

双工位射芯机气动系统是由排气回路、顺序控制回路、电磁换向回路和调压回路等基本回路组成。由于采用电磁——气控,使该系统具有自动化程度高、动作互锁、保护完善和系统简单等优点。

1、控制部分,采用PLC+LED,用户可根据工艺需要和操作说明书在显示屏上自己设置。水平分型,四立柱导向,开合模平稳,使用各类缸体缸盖水套芯,端盖芯曲轴箱芯及壳芯等。有上顶芯装置,砂芯留在下型,下顶芯接芯车取芯。射阻可采用插入式,减少浪费和清理工作量。摄头射砂后自动移开,同时自加砂,射板无须水冷。沧州海岳射芯机加热方式:电加热或煤气加热供用户选择。沧州海岳射芯机射头内射挡砂装置,在换射板,摄头内的余砂不会漏下。整机传动采用液压或汽油压,使整机动作平稳。自动、液压件采用货国产无件供用户选择,斗提升级为选用装置

2、柱部件:主要由底座、前、后立柱和横梁构成整个设备的框架。在横梁上安装有砂斗、闸门部件、压紧装置、导轨、储气包、压紧缸、砂筒移动缸等零部件构成制芯的供砂、供气系统。主柱和床身中间安装移动装置,使模具安装加方便。射砂装置:包含有砂筒、砂筒架、滚轮组件、挂脚、射头、射砂板等零部件。射砂装置由四组滚轮组件悬挂在导轨上,借助于砂筒移动缸在导轨上左右移动。当其移至砂斗下方时,自动打开阀门,定量加砂。当其移至射砂位置时(定、动模中心上方、压紧装置下方)压紧缸将压紧装置(压头)压紧在芯盒的上平面上,打开射砂阀进行射砂。射砂完毕,松开压紧缸(退回原始位置)压紧力消失,射头在弹簧力作用下复位。从而完成加砂、射砂等工序。

3、工作台上升和芯盒夹紧空芯盒随同工作台被小车送到顶升缸9的上方并压合行程开关1XK,使电磁铁2DT通电,电磁换向阀6换向。经电磁换向阀6出来的气流分为三路:路经排气阀15进入闸门密封圈17的下腔,用以提高密封圈的密封性能;路经排气阀8进人顶升缸9,升起工作台.使芯盒压紧在射砂头12的下面,将芯盒压紧l当顶升缸中的活塞上升到顶点后.管路中气压升高,达到0.5MPa时,单向顺序阀7开启,使第三路气流进入夹紧缸11和22,将芯盒水平夹紧。

4、射砂当夹紧缸11、22内的气压大于0.5MPa后,压力继电器10压合,电磁铁3DT得电,使电磁换向阀23换向,排气阀21关闭,同时使环形薄膜射砂阀16的上腔排气。此时,贮气包13中的压缩空气将顶起射砂阀16的薄膜,使贮气包的压缩空气进入射砂筒进行射砂。射砂时间的长短由时间继电器控制。射砂结束后,3DT失电,电磁换向阀23复位,使射砂阀16关闭,排气阀21打开,排除射砂筒内的余气。

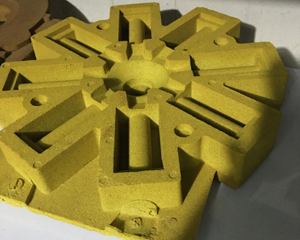

做铸造模具先要设计,在设计里面又可以分为很多小问题,这里面牵涉到使用方所提供的工艺要求和支付成本、设计方的设计理念和设计能力、生产部门的生产能力和加工手段等。铸造模具的具体工艺是指为了获得零件的结构形状,预先用其他容易成型的材料做成零件的结构形状,然后再在砂型中放入模具,于是砂型中就形成了一个和零件结构尺寸一样的空腔,再在该空腔中浇注流动性液体,该液体冷却凝固之后就能形成物件了。

铸造模具冷却过程温度场、相变过程和应力场分布的计算机模拟;加热和冷却工艺过程的仿真;淬火工艺的制定;热处理设备的自动化控制技术。

铸造工艺是铸造模具的灵魂。铸造工艺包括——客户使用成本,浇注系统、收缩率、配合间隙、定位方式、浇注静压头、分型面、涂料厚度、排气方式、可操作性等等的确定。

铸造模具模拟铸造充型过程、凝固过程,预测铸件各处温度变化及铸型温度的变化、预测铸件浇不足、卷气、缩孔、缩松等缺陷,并在后处理中以图形显示。使用这套铸造软件,无疑会给铸造企业带来较大的经济效益。

在铸造模具生产和制造,将大量采用制造技术和并行环境下计算机模拟仿真,从而缩短铸造模具的生产时间,实现铸件的生产。完善制模技术,需要进行大量的试验和生产实践,掌握发泡模具-泡沫塑料模样-铸件之间的尺寸变化规律,为新的铸造模具设计积累的数据。