射芯机制芯工序与优点所在

射芯机制芯流程:

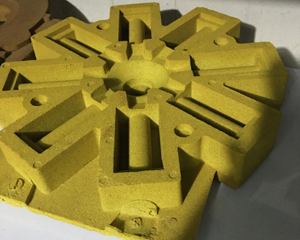

1、两半芯盒夹紧,将砂舂实到相应高度。敲入粘有泥浆的芯铁。继续将砂舂实至满,刮去多余的芯砂,扎好出气孔。轻轻敲动芯盒,使砂芯与芯盒产生间隙。打开芯盒,取出砂芯。短粗芯,芯盒可垂直打开,水平取出砂芯。

射芯机的射砂装置、吹胺头能同步前后移动,定位准确、移动平稳、灵活,操作简单、方便。同时实现自动加砂,砂门开合时基本无砂泄漏、开合灵活。

热芯盒射芯机与普通射芯机比较有以下优点:

1生产效高:热芯盒射芯机工作过程是填砂与紧实同时完成的,并立即在热的芯盒中硬化,一个循环周期仅需十几秒至几十秒,便可生产出供浇铸用的砂芯。

2砂芯质量好:能射制任何复杂程度的砂芯,而且尺寸准确、表面光洁,从而可以减少铸件加工余量。

3可以省去很多制芯用辅助设备及工具、如烘芯炉、烘干器、芯骨、腊线等。

4减轻劳动强度、操作灵活轻便、容易掌握,采用电加热,温度可自动控制,工作地易保持清洁,为制芯过程的机械化、自动化创造条件。

2、水平对分式芯盒的操作:把芯盒两半打开,分别填砂制芯。一半芯盒,在舂砂过程中放入用泥浆水或清水浸湿过得芯盒,另一半芯盒,除放芯骨外,在刮平面的中心制出一条出气孔。在刮平的贴合面上刷粘土浆水,使两半芯盒粘合敲打,修整芯的两端,保持出气孔的。取芯,对于形状复杂、砂芯要求较高时,两半砂芯分别烘干后再粘合。

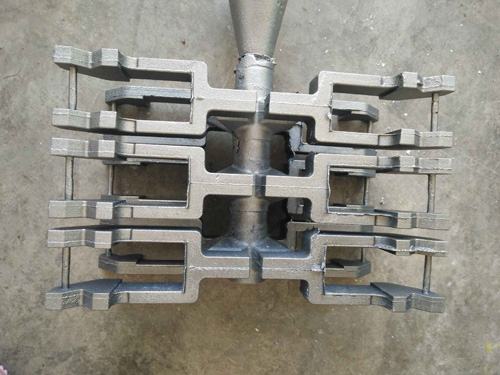

射芯机适用于采用树脂砂批量生产各种形状复杂、尺寸准确的砂芯;安装了抽模和夹紧机构,满足五开模要求。

射芯机除射砂外、其余动作均采用液压驱动。不仅提供了足够的顶模力,射砂时不会产生工作台下沉等现象;同时开模、合模、工作台或射筒的移动、起芯等动作定位准确、运行平稳;而且起芯动作较平稳有力,砂芯不易散列。

铸造模具加工误差是由工艺系统中的原始误差引起的。在对某一特定条件下的加工误差进行分析时。起先要列举出其原始误差。即要了解所有原始误差因素及对每一原始误差的数值和方向定量化。其次要研究原始误差与零件加工误差之间的数据转换关系。较后,用各种测量手段实测出零件的误差值。进而采取相应的工艺措施或减少加工误差。

射芯机中铸件的处理:

对于残留型壳或铸件上的锈皮可以使用抛丸处理。弹丸在离心力作用下成为高速丸流,撞击铸件表面,使附着的型壳或锈皮剥落,射芯机作用会使铸件表面产生压痕,压痕内层为塑性区,而深处为弹性区,在金属弹性力的作用下,塑性变形区受到压缩应力,弹丸被反弹回去。型砂直接射入带有模板的造型室,所造砂型尺寸,砂箱两面都有型腔,,但下芯困难,对型砂质量要求严格。

射芯机整棵铸件组树采用机械振动的办法,使型壳得以从铸件上剥落,冲击频率越高,冲击功越大,则清理的效果就好。这种清壳方法设备简单,,但存在噪声和粉尘污染。对于铸件上小孔、盲孔、窄槽等处的型壳不易清理。