射芯机的配置与铸造模具生产出现缺陷的原因

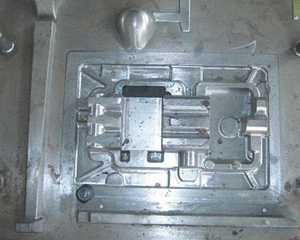

射芯机的配置与结构特点:

一、冲射砂气包,实现了高压气流吹均压射砂,环形芯盒模腔可均实充砂,地确定了砂芯的结构强度。

二、模具安装空间及开模行程在相应范围内无级可调,避免了大马拉小车的现象,适应了规格跨度较大的系列砂芯生产。大型射芯机的使用范围扩大到DN80-1000,降低了工程建设投资。

三、采用了全新的脱模出芯方式:在开模的同时芯棒下抽,砂芯由底板直接送出。其明显优点是:砂芯受力合理,脱模快,取芯方便。

四、配置了连续气化气体发生器,及全自动连续混砂机磨陶瓷贴片、达到用户特别需求的技术条件。抗磨陶瓷贴片的抗磨性是锰钢280倍,是高铬铸铁的180.5倍。

五、采用了移动式浮动射头与吹气板,加砂位与射砂位分开,在避免了加砂阀跑砂的同时实现了射头下压射砂及吹气板下压吹气(工作台及芯盒不动),降低了机器运行能耗,缩短了运行周期。

六、机器整体结构紧凑,便于封闭,废气收集率高。

射芯机在作业结束后的清理工作:

一、打扫现场,清理射芯机上及其周围的积砂,并擦净设备。

二、将射芯机全部伐门手柄放到静止位置上,并关闭压缩空气总伐。

三、射芯机设备上和其周围不得停放砂箱或其它物件。

射芯机整个铸件组树采用机械振动的办法,使型壳得以从铸件上剥落,冲击频率越高,冲击功越大,则清理的效果就好。这种清壳方法设备简单,,但存在噪声和粉尘污染。对于铸件上小孔、盲孔、窄槽等处的型壳不易清理。对于残留型壳或铸件上的锈皮可以使用抛丸处理。弹丸在离心力作用下成为高速丸流,撞击铸件表面,使附着的型壳或锈皮剥落,射芯机作用会使铸件表面产生压痕,压痕内层为塑性区,而深处为弹性区,在金属弹性力的作用下,塑性变形区受到压缩应力,弹丸被反弹回去。型砂直接射入带有模板的造型室,所造砂型尺寸,砂箱两面都有型腔,,但下芯困难,对型砂质量要求严格。

在铸造模具成型过程中,仍然不可避免的会出现相应的偏差。这样势必会影响到其的度。除了这些常用措施之外,我们还需要补充相应的定位设施,以确定定位精度准确。对于铸造行业来说,我们可以采用不同的工艺方法来获得铸造模具。比如根据其的结构不同,可以将铸造模具分为复合模具和单工艺模具等。另外还包括有很多其他的分类方法。但对于铸造模具而言,我们除了要考虑其的结构、使用功能、材料和造型方式之外,还特别要注意控制其的度。在进行设计的过程中,工作人员需要要充足考虑对腔体零件的磨削、磨削和抛光的可行性。这是因为在加工期间,虽然在理论上将其的加工精度了了良好的控制,而且使其具体的收缩率与预期的结果一致。

一、铸造模具中模型浸涂原理

1、模型簇织合:模型在使用之前,存放适当的时间(几小时至数天)使其熟化稳定,然后将分块模型进行胶黏结合。

2、浇注熔融:金属浇入铸型后,模型材料在高温下产生汽化,其空间被金属所取代后即形成铸件。

3、预发泡:将聚苯乙烯珠粒预发到适当密度,一般通过蒸汽快加热来进行。

4、模型族浸涂:把模型簇浸入耐火涂料中,然后在大约30一60℃的空气循环烘炉中干燥2-3h,干燥之后,将模型簇放入砂箱,填入干砂振动紧实(通常用抽真空形成负压的方式,使砂型紧实),使所有模型簇内部孔腔和外围的干砂都紧实和支撑。

5、落砂清理:浇注之后,铸件在砂箱中凝固和冷却,然后落砂和清理。

6、模型成型:经过预发泡的铸造模具珠粒要行稳定化处理,然后送入模具型腔,再通入蒸汽,使珠粒软化、膨胀,挤满所有空隙并且黏合成一体。

二、分析铸造模具中铸件尺寸缺陷的原因

1、铸件结构:a.铸件壁厚,收缩率大,铸件壁薄,收缩率小。b.自由收缩率大,阻碍收缩率小。

2、铸件材质:a.材料中含碳量越高,线收缩率越小,含碳量越低,线收缩率越大。b.常见材质的铸造收缩率如下:铸造收缩率K=(LM-LJ)/LJ×1,LM为型腔尺寸,LJ为铸件尺寸。K受以下因素的影响:蜡模K1、铸件结构K2、合金种类K3、浇注温度K4。

3、制壳材料:采用锆英砂、锆英粉、上店砂、上店粉,因其膨胀系数小,仅为4.6×10-6/℃,因此可以忽略不计。

4、型壳焙烧:由于型壳的膨胀系数小,当型壳温度为1150℃时,仅为0.053%,因此也可以忽略不计。

5、浇铸温度:浇注温度越高,收缩率越大,浇注温度低,收缩率越小,因此浇注温度应适当。

6、制模对铸件线收缩率:a.射蜡温度、射蜡压力、保压时间对熔模尺寸的影响以射蜡温度明显,其次为射蜡压力,保压时间在确定熔模成型后对熔模终尺寸的影响很小。b.蜡(模)料的线收缩率约为0.9-1.1%。c.熔模存放时,将进一步产生收缩,其收缩值约为总收缩量的10%,但当存放12小时后,熔模尺寸基本稳定。d.蜡模径向收缩率仅为长度方向收缩率的30-40%,射蜡温度对自由收缩率的影响远远大于对受阻收缩率的影响(射蜡温度为57-59℃,温度越高收缩越大)。