射芯机的组织构架和使用注意事项

射芯机的组织构架:

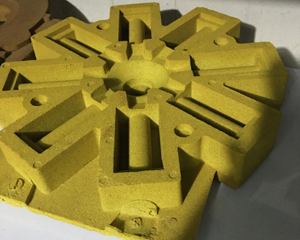

一、立柱构件:主要由横梁、立柱构成设备的上部框架。横梁上安装有砂筒、砂斗、砂阀部件、推压缸等部件,构成了制芯的给砂、供气系统。

二、注射砂装置:由砂筒、气阀、砂筒框架、注射头、注射砂板等部件构成。工作时用按压气缸将砂筒按压在芯壳的上面,打开砂喷射阀喷射砂。吹气结束后,松开压力缸(恢复到原来的位置),完成吹气、装砂。

三、模座零件:主要由动模板、左右支架板及导轨、导轨、顶杆、合模缸等零件组成。

1、底座:安装有设备整体支撑、模架、立柱、控制箱、电磁阀等。

2、整个模座通过左右托架板安装在基座上。

3、可动模板通过合模推拉沿导杆左右移动,完成合模开模的制芯过程。可动盘在开模时被固定盘的顶杆顶起上芯板的砂芯,可以通过手工操作简单地取出。

射芯机的使用注意事项:

1、在进行自动驾驶之前需要手动空转。

2、设备在运行中不允许接触运动部分及电气部件。

3、未接受过本设备操作培训的人员,不可以操作本设备。

4、因外部供电而运行中的设备突然停止时,请关闭设备的电源开关,避免再次来电带来的危险。

5、修理、检查、调整电磁阀后,有时不会恢复到原来的状态,因此通电、通气后,请注意观察,以免意外动作产生危险。

6、移动前应当要检查运动部件中有无导体,设备操作者有无接近。请勿将工具等垃圾放置在设备上。

7、射芯机各部分在工作中发生异常声音、气味等异常现象时,应立即停止运行。检查、调整后,应当进行手动空转、试运行。

8、设备工作后,需要停止,停在原位置后,切断电源、气源。

9、设备维修、检查、调整、整理等工作中。切断原电源和压缩空气总阀。

射芯机原理是将以液体或固体热固性树脂为粘接剂的芯砂混和料射进加温后的芯盒里,砂芯在热的芯盒里硬底化到薄厚(约5~11mm)将之取下,获得表层光洁、规格准确的砂芯制成品。

实际操作中,若不注意到这样的难题,不仅会使操作人员负伤,愈会对射芯机造成很大的损坏。射芯机使用过程中的常见问题主要有:

1、射芯机不允许空射,如要空射的情况下,要把空气压缩闸阀调小,否则会很危险。

2、如果实际操作不当,将会导致一系列稳定事故,所以请大家按照规定进行实际操作。

3、射芯机工作时不可随意调整家电,在完成一次循环系统后再进行调整,否则很可能导致工作人员受伤。

4、在一次作业中循环结束后,要用喷头将上边剩余的沙子清理干净,在喷上一层分析液;

热芯盒射芯机的优点:

1、砂芯:能射制复杂性的砂芯,并且规格准确、表面光洁,进而能够降低铸造件进给量。

2、劳动速率、实际操作灵便轻巧、容易把握,选用电加热器,溫度可自动控制系统,工作中地易保持干净,为制芯全过程的自动化技术发挥特长。

3、生产制造效高:热芯盒射芯机工作中全过程是填砂与紧致另外进行的,并马上在热的芯盒中硬底化,一个循环系统周期时间仅需十几秒至几十秒,便可生产制造出供铸造用的砂芯。

4、如选装汽体产生系统软件,则该机可考虑冷芯盒制芯的规定。

5、能够省掉许多制芯用輔助机器设备及工具、如烘芯炉、烘干器、芯骨、腊线等。

射芯机净循环时间缩短的说明:

一、射头横行时间的缩短

在射头横向运动的终点两端设置油压缓冲器,以缓和冲击,然后将横行速度提升,可以缩短约2s时间。此种方法,不仅仅缩短了机器循环时间,还可以防止当射头运行到模具端时,因为冲击,砂落到模具里,从而使砂芯的表面品质变差。

二、模具上升、下降时间的缩短

对于水平分盒的射芯机,在工作台带动模具上升和下降时,为了避免出现大的冲击,往往只能采用较低的均匀速度来动作。改进方法为:快要到达上升端、下降端的时候进行低速转换,而中途行程较长的部分进行动作,时间可以缩短约2s。

三、接芯车运行时间的缩短

接芯车有横行动作时,将气缸的匀速运动改由变频电机控制以提度,时间可以缩短2s。改为变频电机的优点,除了价格便宜之外,在需要行程较长的时候,如果采用气缸来实现横行动作,气缸会突出机体之外很多,既占空间,又不够,并且,使用变频电机,在将要停止前减慢速度,可以正确的停止位置。

当采用气缸驱动时,如果两端装有缓冲器,缓和冲击,而在中间行程进行加速的话,也可以缩短1s以上的时间。

另外,经过优化后,让完成砂芯成形的动作(模具关闭等动作),仅避开接芯车进入模具内的这段时间,就可以进行继续动作,可以缩短IS以上的时间。采用上述方案改进后,大型射芯机的机器净循环时间可以缩短20%~30%,由原来的40~60s缩短至30~50s。